-

日本プラズマトリート

-

日本プラズマトリート 概要

- 日本プラズマトリートについて

- 当社のミッション

- 会社概要

- 研究開発

- パートナー企業

- 採用

-

Plasmatreat 本社

-

Plasmatreat 本社 概要

-

プラズマトリート本社について

-

プラズマトリート本社について 概要

- プラズマトリート本社について

- プラズマトリートの歴史

- ファミリービジネス

-

- Plasmatreat Group Trade Shows and Events

-

プラズマトリートグループ・アカデミー

-

プラズマトリートグループ・アカデミー 概要

- プラズマトリート アカデミー

- チーム

- ミッションとビジョン

- 設備環境

- オンライン・プラズマトーク

- セミナー、トレーニングコース、イベント

-

- プレスエリア

-

-

-

プラズマとは

-

プラズマとは 概要

- プラズマとは 一覧

- 様々なプラズマプロセス

-

プラズマ表面処理

-

プラズマ表面処理 概要

- プラズマ表面処理 一覧

- プラズマの特性と利点

- 表面活性化

- プラズマ洗浄

- プラズマコーティング

-

- 表面の判定方法

- よくある質問

-

-

業界別ソリューション

-

業界別ソリューション 概要

- 業界別ソリューション 一覧

- 自動車

-

エレクトロニクス

-

エレクトロニクス 概要

- 自動車

- 半導体製造

- パワーモジュール製造

- 携帯電話製造

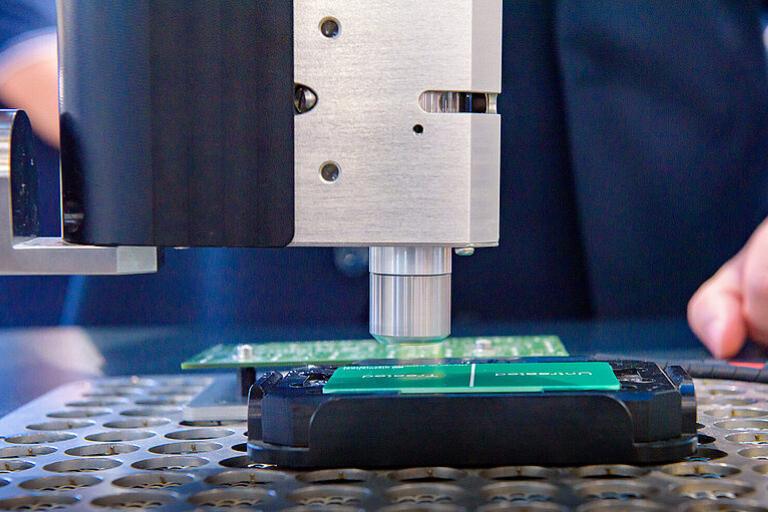

- プリント基板_PCB

- ディスプレイ

- LED

- ウェハー_チップ

- ハイブリッド部品

- 柔軟な電子部品

- コンフォーマルコーティング

-

- 新エネルギー

- 消費財

-

包装

-

包装 概要

- パッケージング

- プラスチック包装

- 板紙・紙器

- ガラス/金属パッケージ

-

-

ライフサイエンス

-

ライフサイエンス 概要

- ライフサイエンス

- 医療技術

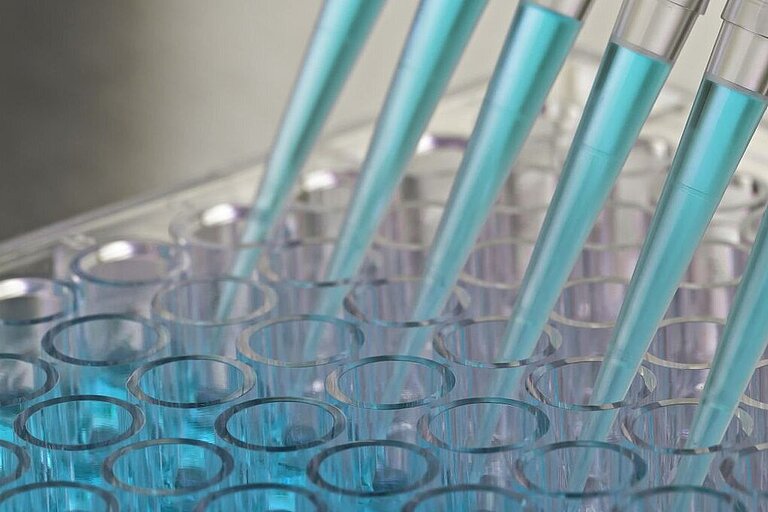

- 化学/生化学

- プラズマ医療

- 医療施設における殺菌・滅菌

-

-

テキスタイル

-

テキスタイル 概要

- テキスタイル

- 糸の仕上げ

- ファブリック/テクニカル不織布

- 織物の機能化

- 補強織物

-

-

運輸

-

運輸 概要

- 交通

- 航空宇宙

- 造船

- トラック_トレーラー_トレーラーハウス

- 自転車_オートバイ

-

-

-

プロセス別ソリューション

-

プロセス別ソリューション 概要

- プロセス別ソリューション 一覧

- 接合

- 印刷

- 塗装

- 2成分射出成形

-

-

製品とサービス

-

製品とサービス 概要

- 製品とサービス 一覧

-

Openair-Plasma®ノズル

-

Openair-Plasma®ノズル 概要

- Openair-Plasma®ノズル 一覧

- 静止ノズルPFW10およびPFW20

- 静止ノズルPFW70およびPFW100

- RD1004回転ノズル

- RD2004回転ノズル

- 回転ノズルRD2005

- RD1010回転ノズル

-

- Openair-Plasma®プロセスモニタリング

- Openair-Plasma®ジェネレーター

-

Openair-Plasma®システム

-

Openair-Plasma®システム 概要

- Openair-Plasma®システム 一覧

- インライン酸化物還元

- フィルムおよびホイルの製造

- コイルコーティング

- パネル処理

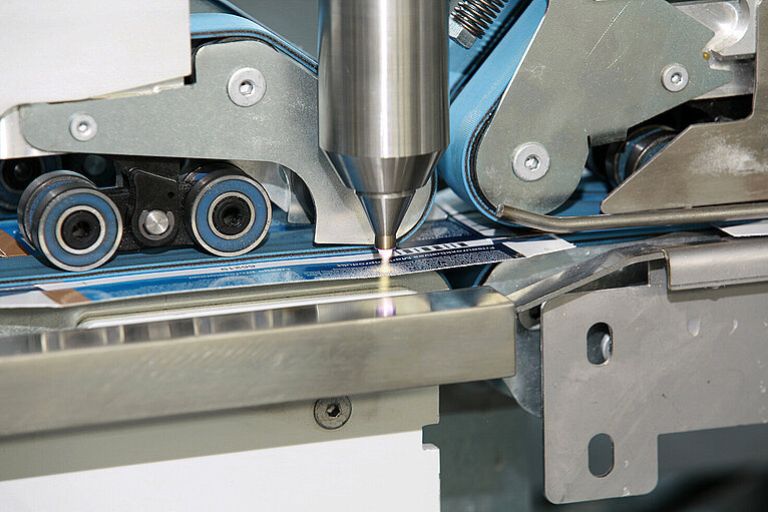

- プロファイルの押出成形

- ロボットシステム

-

-

真空プラズマ装置

-

真空プラズマ装置 概要

- 真空プラズマ装置 一覧

- Aurora Standard

- Aurora Plus

- Aurora LC

-

-

表面の評価サービス

-

表面の評価サービス 概要

- 表面評価サービス 一覧

- テストインク方式

- テストインクのオンライン注文

- AntiCorr®評価液のオンライン注文

- 接触角測定 - MSA

-

- 世界規模で展開するアフターセールスサービス

- Book a Demo

- システムをレンタルする

-

- セミナー・ウェビナー

- ニュース・記事

- イベント・展示会

- お問い合わせ