Openair-Plasma®が実現する2色射出成形におけるインライン処理

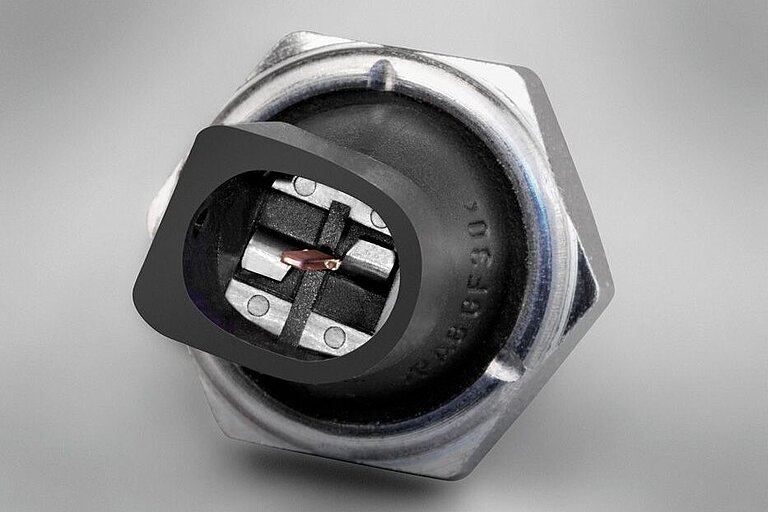

製造プロセスにおいては、一次成形加工した後に金型を開き、トラバースエリアにアームロボットに取り付けられた プラズマ ノズルを誘導します。二次材質が成形される面を表面改質し、接着・接合しやすい表面へと導きます。この様に、薬品での湿式表面処理が要らず、短時間で効率よく表面を活性化できます。

このプロセスは、Krauss-Maffei社、フュルトの新材料研究所((NMF)、そしてElastogran社(BASF)との協力を通じて開発されました。プラズマ技術によって、医療技術や 玩具の製造 といった分野でこれまで不可能だった様々な標準的素材を利用できるようになっています。