半導体製造におけるOpenair-Plasma®技術

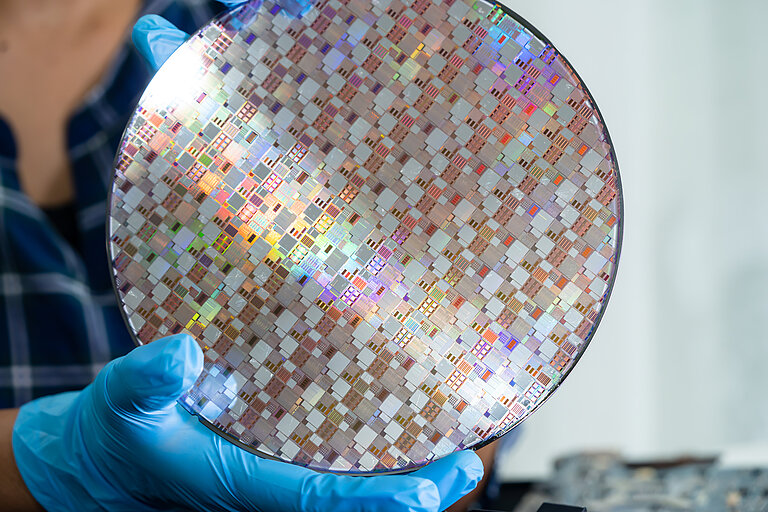

真空プラズマは、半導体産業において幅広い用途で活用されてきました。

一方、Openair-Plasma®(オープンエアープラズマ) は大気圧下で処理できるプラズマ技術であり、プラズマユニットに組み込まれた「反応性プラズマゾーン」により、生産工程を止めることなく連続的に前処理を行うことが可能です。

電位フリーのOpenair-Plasma®微細洗浄システムは、高感度な電子部品の製造に最適であり、真空チャンバーを必要としない大気圧プラズマ技術によって、半導体パッケージング工程を効率的かつ低コストに実現します。

さらに、この技術は迅速なインライン処理を可能にし、製造プロセスや製品の種類を問わず、均一で高品質な仕上がりを保証します。

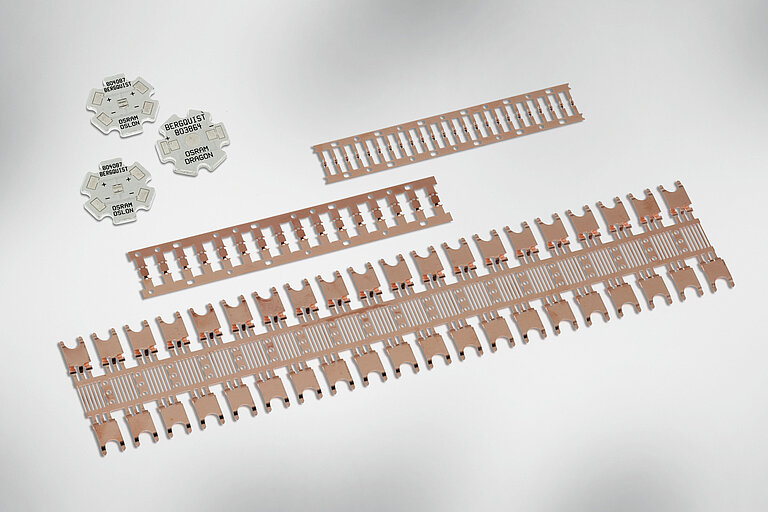

サーマルコンプレッションボンディング (熱圧着ボンディング)

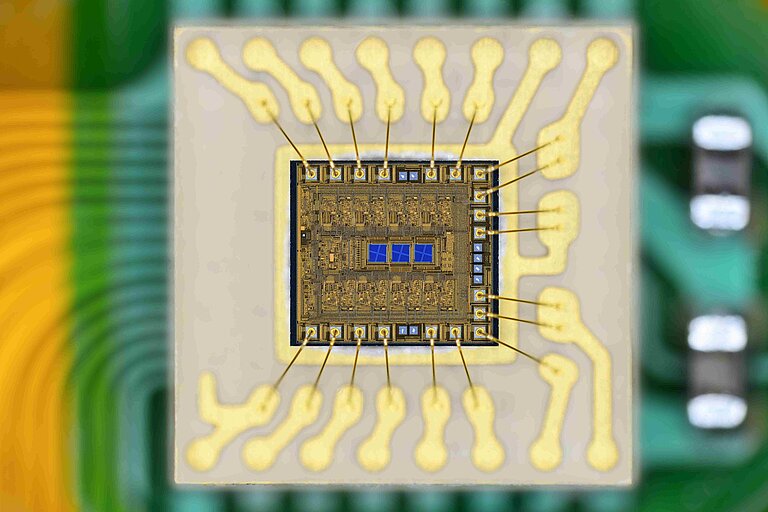

サーマルコンプレッションボンディング (熱圧着ボンディング) は、熱と圧力を同時に加えることで、ダイをパッドに配置・接合するプロセスです。

この方法では、ダイをリフロー炉の高温サイクルにさらす必要がなく、特に薄型ダイに有効です。薄いダイは高温によって変形し、不良につながる可能性があります。そのため、サーマルコンプレッションボンディングによりそのリスクを回避できます。

さらに、Openair-Plasma®プロセスは選択的な処理が可能なため、従来のようにパッド全体を処理する必要がありません。また、フラックス塗布前にプラズマ前処理を行うことで、信頼性の高い接合を実現します。