プラズマ処理によるLED照明の信頼性向上と長寿命化

今やLED技術は、一般照明や自動車分野に欠かせない存在です。省エネ性能、長寿命、調光・調色の柔軟性から、LEDは照明用途で広く普及しています。

自動車分野では、LEDヘッドライトが道路をより的確に照らし、交通安全性の向上に貢献しています。大手自動車メーカーが採用するマトリクスLEDフロントヘッドライトは、その代表的な例です。

PlasmaPlus® — LED封止部品向け疎水性付着防止コーティング

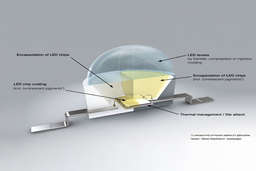

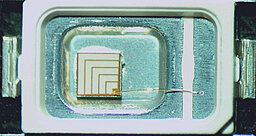

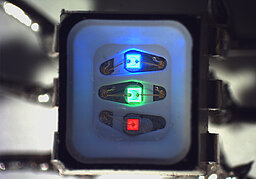

大型ディスプレイはLEDパネルを組み合わせて構成され、スポーツアリーナなどで広告や案内表示に広く利用されています。 1つのディスプレイには数百万個ものRGB-LEDが搭載されており、それぞれのRGB-LEDには青・緑・赤の発光半導体チップが含まれています。3つのチップに流れる電流を制御することで発光スペクトルを混合し、多彩な色を再現することができます。これらのチップは、熱的に安定したシリコーンで封止されています。

しかし、柔らかいシリコーン特有の高い粘着性がLED表面に現れ、製造工程や稼働中に問題を引き起こすことがあります。

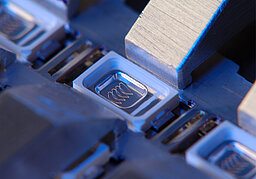

ディスプレイパネルの製造工程では、ウェーブはんだ付けによって個々のLEDが基板に実装されます。 この際、スタンピングや曲げ加工で発生したスズのフレークがはんだ槽に蓄積し、しばしばLEDのシリコーン表面に付着して歩留まりを低下させます。また、粘着性のあるLED表面はパネル組立時のピックアンドプレース工程で互いに、あるいはツールに付着し、生産ラインの停止を招きます。その結果、生産効率と歩留まりが大きく損なわれます。さらに、ディスプレイの稼働中にはほこりなどの汚染物質が時間とともに蓄積し、品質の低下につながります。

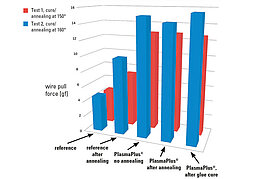

プラズマトリートのPlasmaPlus®(プラズマプラス) テクノロジーを用いることで、LED表面に極めて薄いガラス状の防付着層を形成することに成功しました。この層は製造工程および使用環境の双方で異物の付着を効果的に防ぎ、歩留まり向上とディスプレイの長寿命化に貢献します。