The REDOX-Tool—Flux-free Inline Oxide Reduction

-

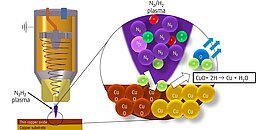

Improved Electrical Performance Oxide layers on metal surfaces can impede electrical conductivity, leading to inefficient performance and increased resistance. Removing these layers ensures optimal electrical contact, which is critical for the high currents and voltages managed by IGBTs and semiconductors.

-

Enhanced Adhesion Oxidized surfaces can compromise the adhesion of subsequent layers or components. In semiconductor manufacturing, strong and reliable bonds are essential for the durability and performance of the final product. Effective oxide reduction promotes better adhesion, leading to more robust and reliable components.

-

Reduced Defects and Failures Oxides and contaminants can cause defects during the manufacturing process, such as voids or delamination, which can lead to failures in the field. By ensuring a clean surface, oxide reduction minimizes the risk of these defects, enhancing the reliability and lifespan of the components.

-

Efficiency in Miniaturization As electronic components become smaller, the margin for error decreases. Tiny imperfections caused by oxides can have significant impacts on performance and reliability. Surface treatment ensures that even the smallest components are manufactured to the highest standards, supporting ongoing trends in miniaturization.

Key Benefits of the REDOX®-Tool

REDOX®ツールの主な特長と利点

- 表面品質の向上:金属表面の酸化膜や汚染物質を効果的に除去し、接着性・密着性の向上につながる清浄な表面を確保します。

- 電気的性能の向上:酸化膜の除去により、高性能部品に求められる導電性と信頼性が向上します。

- プロセス効率の向上:連続処理によりダウンタイムを短縮し、スループットと処理の安定性を向上させます。

- はんだ付け性の向上:酸化物のない清浄な表面は、はんだ濡れ性が向上し、より強固で信頼性の高い接合を実現します。

- フラックス使用の低減:フラックスの使用を最小限に抑えることで、残渣による問題を軽減し、洗浄工程の簡素化にも貢献します。

- 歩留まりの向上:欠陥や手直しの減少により、歩留まりが向上し、廃棄の削減にもつながります。

- コスト削減:効率性の向上、歩留まりの改善、消耗品の使用削減により、大幅なコスト削減に貢献します。

- 環境面でのメリット:化学薬品の使用量を減らすことで、環境負荷を軽減し、サステナブルな製造を実現します。

- 導入の簡便さ:既存の生産ラインに容易に統合でき、大規模な中断や混乱を伴うことなく、柔軟に拡張することが可能です。