高い染色堅牢度と色調安定性を実現する、糸加工における高速プラズマ表面処理

プラズマトリートは、新規ポリマー材料やフィラメント繊維、短繊維を対象とした前処理および仕上げ工程向けに、独自のプラズマ技術を開発し、特許を取得しています。

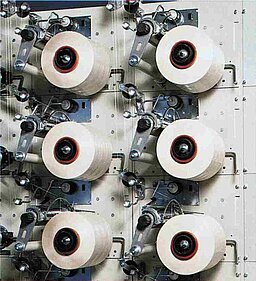

この技術により、繊維や糸の濡れ性 (表面エネルギー) を定量的に向上させることができ、溶剤を使用しない染料であっても安定かつ高い密着性を実現します。高速処理に対応したOpenair-Plasma®(オープンエアープラズマ) ノズルは、最大 1,000m/min に達する先進的なフィラメント紡糸装置においても、その処理性能を十分に発揮します。

Openair-Plasma®によるデサイジング ― 高効率かつ環境配慮型の表面処理プロセス

テキスタイル産業における高性能な製造プロセスにおいて、サイジング (糊付け) は不可欠な工程です。糊付けされた繊維は滑らかさや耐久性が向上し、織布やタフティングなどの工程で生じる機械的負荷にも耐えやすくなります。

一方で、このサイジング剤は、その後の糸や繊維の加工工程においては阻害要因となります。疎水性を有する糊剤が残留すると染色工程での濡れ性が低下し、糸や繊維への染料の定着を妨げてしまいます。

さらに、繊維強化複合材料を製造するために樹脂含浸を行う場合にも、サイジング剤を効率的に除去しなければ繊維と樹脂との高品質な接着は実現できません。

物理的・化学的・熱的作用を組み合わせたOpenair-Plasma®技術は、糸表面に付着したサイジング剤や油剤を高効率に除去する最適なプロセスを提供します。繊維に物理的なダメージを与えることなく処理できる点に加え、環境に配慮した方法であることも大きな特長です。

PlasmaPlus®によるガラス状ナノ被膜を用いたテキスタイル用ポリマー繊維の難燃化

PlasmaPlus®(プラズマプラス) によるプラズマ重合は、糸表面に機能性ナノ被膜を形成するための非常に有効なプロセスです。使用するプリカーサー (前駆体) に応じて、これらのナノ被膜は基材に親水性や疎水性などの異なる機能を持たせることができます。テキスタイルの機能化における代表的な応用例の一つが、難燃性コーティングです。

フランスの研究機関 CREPIM (Centre de Recherche et d’Etude sur les Procédés d’Ignifugation des Matériaux) では、プラズマ重合によって得られるテキスタイルの難燃効果に関する包括的な研究が行われています。その結果、極薄のガラス状被膜を付与するだけでも、その無機的特性によりポリマー繊維の可燃性を大幅に低減できることが確認されています。

カーペット製造における短繊維のプラズマ毛焼き ― ソフトで心地よい風合いを実現する高精度制御プロセス

特に米国のカーペット業界では、短繊維とフィラメント糸をめぐる競争が激化しています。短繊維は外観や風合いの点でフィラメント糸よりも優れていますが、一方で汚れや糸くずが目立ちやすいという課題があります。これは天然の短繊維が連続した一本の繊維ではなく、多数の短い繊維から構成されているためであり、仕上げ工程としての表面処理が必要となります。

ガス炎によるガス焼きなどの従来プロセスでは、残留する微細な繊維毛羽を焼き切ることで除去しますが、その結果、最終製品の風合いが硬くなることがあります。これに対してOpenair-Plasma®によるプラズマ毛焼きは、プラズマノズルの出力や照射条件を精密に制御できるため、繊維品質を損なうことなく処理できる、フレーム毛焼きに代わる有効な手法です。その結果、短繊維本来の外観や風合いを維持したまま、安定した品質を実現することが可能になります。