表面加工を施した折り箱の接着 ― プレグルー機における Openair-Plasma® 表面前処理

現在の紙器は、印刷や表面仕上げ、打ち抜き加工を施したシート状材料を折り機で加工し、通常は製造工程内で糊付け (プレグルー) が行われます。この工程は、最大600 m/minの高速処理に対応した高性能プレグルー機で行われます。

一般に使用されるコールドグルーは、未処理の板紙表面であれば問題なく接着しますが、UVコーティングやラミネートフィルムなどの表面加工が施されている場合には、接着箇所に対して、フライス加工、サンドペーパー、ブラシなどを用いた手間のかかる機械的粗面化処理を、別の装置で行う必要がありました。こうした粗面化処理を行わない場合には、接着箇所をマスキングしたうえでシール工程を行う必要がありました。

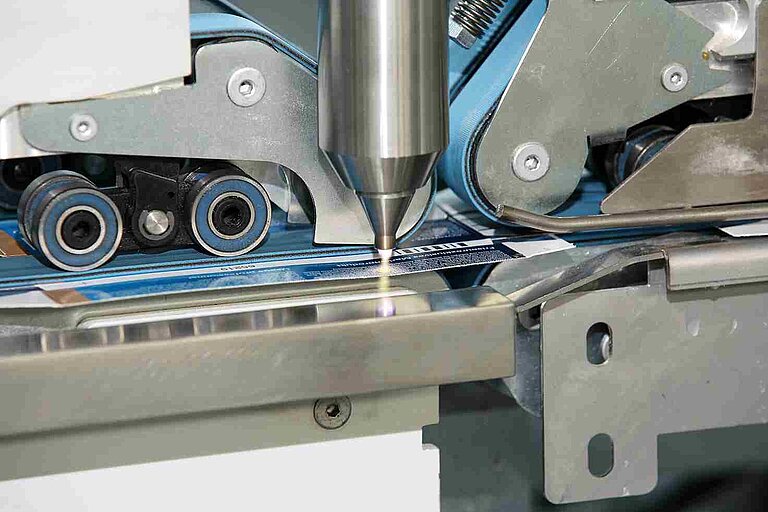

Openair-Plasma®技術を導入することで、これらの工程を大幅に簡素化できます。高速プレグルー機にプラズマノズルを直接組み込み、折り箱の糊代 (接合線) 部分を選択的に前処理します。これにより表面エネルギーが大幅に向上し、接着性が飛躍的に改善されます。一般的に使用されるコールドグルーでも、コーティング、ワニス、表面シール工程の有無にかかわらず、安定した接着が可能になります。

組立装置内での紙器接着 ― Openair-Plasma®が実現する高速処理

印刷および予備折り加工を施した紙器は、内容物を充填する直前に、組立装置で箱状に組み立てられ、開口状態にされます。また、必要に応じて、この工程内で接着が行われます。この工程では、装置が高速かつコンパクトに設計されているため、接着に使える時間が極めて限られています。そのため、使用される接着剤には、短時間で確実に接着が成立することが求められます。

Openair-Plasma®によって表面エネルギーを高めることで、接着対象となる表面特性に左右されることなく、高速かつ安定した接着が可能になります。プラズマによる前処理を行うことで、UV コーティングやラミネート加工が施された紙器の加工にも対応できます。

シンプル・高速・高効率 ― 紙器における箔押し箔の最適な接着

箔押し箔 (ホットスタンプホイル) は、パッケージの装飾仕上げとして広く用いられています。近年では、化粧品はもちろん、食品分野においても、二次包装やラベルに箔押し加工を施さなければ、製品として十分な訴求力を持たせることが難しくなっています。グラフィック・印刷分野における箔押し加工の用途は、事実上、無限に広がっています。

無極性ポリマー表面や高光沢のUVコーティング、ワニス面に箔押し箔の高品質な接着を実現するためには、表面前処理が不可欠です。Openair-Plasma®は、こうした課題に対しても、パッケージング業界向けの有効なソリューションを提供します。

表面を活性化するプラズマ前処理は、製造プロセスにインラインで組み込むことが可能です。その後に箔押し加工を行う箇所に対して、材料ブランクを選択的かつ高精度に表面活性化します。