PlasmaPlus® ― あらゆる用途に対応する機能性プラズマコーティング

プラスチック、ガラス、金属、アルミニウム、PETフィルム、繊維など、さまざまな材料にPlasmaPlus®(プラズマプラス) による機能性プラズマコーティングを適用できます。PlasmaPlus®プロセスによるプラズマポリマーコーティングは、すでに多くの産業用途で導入され、製品性能の向上や工程の安定化に貢献しています。

PlasmaPlus®では、防錆、耐候性、バリア性、絶縁コーティング、撥水性、親水性、接着機能層の付与など、用途に応じた多様な機能性ナノコーティングを形成することが可能です。近年は、エレクトロニクス分野における絶縁膜形成用途への適用も拡大しており、ナノレベルで均一に形成されるコーティングにより、優れた絶縁性と放熱特性を両立した表面機能を実現します。これらの特長により、ウェアラブル機器をはじめとする電子デバイス分野でも採用が進んでいます。

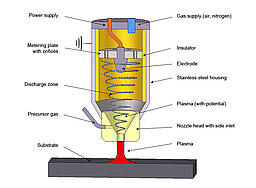

PlasmaPlus®テクノロジーの仕組み

PlasmaPlus®は、プラズマCVD技術により大気圧下でナノレベルの機能性薄膜を形成する技術です。プラズマ中でプリカーサー (前駆体) が活性化され、処理対象表面に均一な機能層が形成されます。

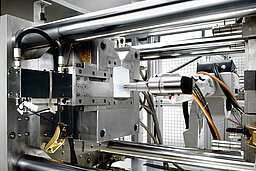

Openair-Plasma®(オープンエアープラズマ) システムに組み込まれたPlasmaPlus®では、常温で液体のプリカーサーを気化させ、キャリアガスを用いてプラズマ中へ高い精度と再現性で導入することが可能です。これにより、膜厚をナノレベルで制御した安定したコーティング形成を実現するとともに、必要な部位のみにコーティングを適用する選択的な表面処理にも対応します。

例えば、親水性や、従来は困難であった疎水性ナノコーティングなどの機能性薄膜の形成にも対応し、最大1,000 nmまでのコーティング厚を精密に制御できます。

PlasmaPlus®による高機能ナノコーティング

プラズマトリートが開発したPlasmaPlus®による高機能ナノコーティングでは、用途に応じてさまざまな機能性を選択的かつナノレベルで付与できます。これにより、親水性・疎水性の制御、バリア性の向上、防錆効果、信頼性の高い異種材料の接着促進、射出成形における離型層の形成、絶縁コーティングなどが可能になります。

この技術は、プラスチック、ガラス、セラミック、金属、アルミニウム、PETフィルム、繊維など、さまざまな素材に適用可能で、形成される均一な機能性薄膜は長期安定した表面特性を実現し、製品性能の向上や工程品質の安定化に貢献します。

近年は、電子機器の高密度実装や小型化の進展に伴い、微細部品や回路を保護する絶縁コーティング用途への適用も拡大しています。ナノレベルで均一に形成されるコーティングにより、優れた絶縁性と放熱性を両立でき、エレクトロニクス分野をはじめ幅広い産業用途で活用が進んでいます。

- バリアコーティング:プラズマナノコーティング技術により、包装用プラスチックのバリア性を向上

- 密着性向上コーティング:ナノコーティングにより長期間にわたって安定した塗料やコーティング材の密着性を実現し、製造工程の柔軟性を向上

- PT-Release:射出成形金型向けコーティング。シリコン系離型剤を使用せず、部品への負荷を抑えた多サイクルの安定成形を実現

- PT-Bond:異種材料接合向け機能層コーティング。接着部における長期安定した接着を確保

- AntiCorr®:防錆コーティング。優れたバリア効果により、特にアルミニウム合金に対して腐食性電解質への高い耐食性と防錆効果を発揮

- Plasma-SealTight®:射出成形工程において、金属とプラスチックの異種材料間に高い接着性と耐食性を備えた一体成形品の製造を実現

- 絶縁コーティング:電子部品や回路基板向けに、ナノレベルで均一な絶縁機能層を形成し、高い絶縁性と放熱特性を両立