表面加工を施した紙器の接着:プレボンディング装置におけるOpenair-Plasma®プラズマ表面処理

現在のカートンパッケージング材は、印刷、仕上げ、切断を施し、折り畳み装置を用いて折りたたんだシートを材料として製造しています。一般には、製造業者がその接着(プレボンディング)処理を行います。そのためには、最高速度600 m/分の高性能プレボンディング装置が必要となります。

このプロセスで使用する接着剤(コールドグルー)は、加工を施していないボール紙材料には簡単に直接接着することができますが、すでに品質仕上げを施している材料(UVコーティングやラミネート加工フィルム)の場合には、一般には複雑な機械プロセス(フライス盤、紙ヤスリ、ブラシ)を利用した別の装置を用いて、接着する場所に粗面化を施す必要があります。粗面化を施さない場合には、接着個所にマスキングを施した後に、シーリング加工を行わなければなりません。

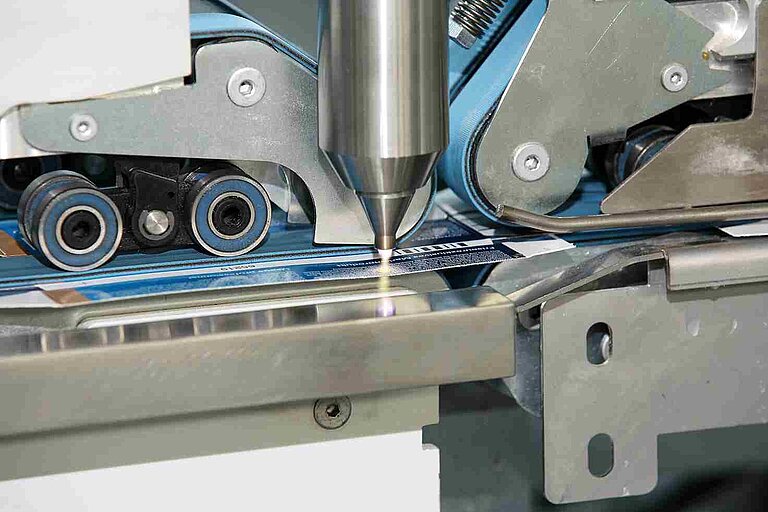

Openair-Plasma®テクノロジーを取り入れることにより、プロセスを大幅に簡素化することができます。 高速プレボンディング装置にプラズマノズルを直接組み入れ、折り畳み式段ボール箱の接合線部位を前処理します。それにより、表面張力が大幅に強化され、接着が可能となります。一般に使用されているコールドグルーを使用し、コーティング、ワニス、表面シーリングのいずれも接着することができます。 Normal 0 0 2 false false false EN-GB JA X-NONE

組立装置でのパッケージング材の直接接着:Openair-Plasma®プラズマが可能にする瞬間接着

印刷済・折り畳み済パッケージング材に内容物を充填する前に、パッケージング材を組み立て、開き、(必要に応じて)接着します。コンパクトな設計の装置を用いて素早い加工を行うためには、この段階で使用する接着剤が、できるだけ短時間で接着機能を発揮しなければなりません。

Openair-Plasma® を用いて表面張力を高めることにより、接着を施す表面の性質に関わらず、強力な接着を短時間に行うことができます。プラズマによる前処理を施せば、UVコーティング/ラミネート加工カートンパッケージング材を加工することができます。

シンプル、瞬時、効率的 ‐ カートンパッケージング材へのホットスタンプホイル接着の最適化

パッケージング材の装飾仕上げの多くには、ホットスタンプホイルが使用されています。現在では、二次パッケージング材やラベルにホットスタンプ加工を施すことなく、消費者の目を惹きつけるような化粧品・食品用パッケージング材を製造することは不可能であるといってもよいでしょう。グラフィックアート業界におけるその用途の幅には、事実上、限界がありません。

無極性ポリマー表面や光沢UVコーティング、光沢仕上げにホットスタンプホイルを接着し、かつ高品質を確保するためには、表面前処理を行う必要があります。Openair-Plasma®は、パッケージング業界にも優れたソリューションをもたらしています。

表面活性化を行うプラズマ前処理は、製造プロセスに直接組み入れることができます。それにより、ブランク材にホットスタンプ加工を施す場所を、高い精度で活性化することができます。