パワーモジュール ー パワーエレクトロニクスの中核を担う心臓部

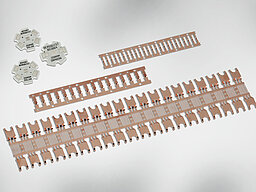

パワーモジュールは、電動モビリティ、産業機器、再生可能エネルギー分野における電力変換を支える重要な要素です。極めて大きな電流を扱う一方で、さらなる小型化と精緻な熱マネジメントが求められています。SiCや MOSFETなどの先進材料を採用することで、設計はよりコンパクトかつ高効率へと進化しています。

しかし、こうした技術の進展には数多くの課題も伴います。ボイドや酸化膜は性能を大きく損ない、製品寿命の短縮につながります。継続する小型化の流れにより、わずかな誤差でも品質に影響を及ぼす可能性があります。加えて、熱ストレスや異種材料が接する界面、継続的な振動が部品に大きな負荷を与えます。これらの要因が重なることで、故障や剥離、クレーム発生のリスクが高まり、最終的には製品の信頼性や保証対応にも影響を及ぼしかねません。

高性能パワーモジュールは、電動車、風力タービン、産業用ドライブなどの過酷な環境下でも、長期間にわたり高い信頼性で動作し続ける必要があります。高温・高電圧・機械的ストレスが重なる中で、設計はますます小型化が進んでいます。

銅、セラミックス、封止材など異種材料が交わる「トリプルポイント」と呼ばれる界面は、大きな課題となる領域です。これらの領域は応力集中やボイド、密着不良が発生しやすく、製品寿命を大幅に縮める要因となります。金属表面の酸化膜ははんだ付け性を低下させ、接触抵抗を増加させます。また、オーバーモールド工程ではエポキシ樹脂の剥離リスクが高まります。

長期的な安定性を確保するには、信頼性の高い接合技術と精密な表面前処理が鍵となります。

競合プロセスとの比較 ― プラズマトリートが選ばれる理由

湿式化学処理、真空プロセス、機械的なクリーニングなど、他の洗浄プロセスには大きな制約があります。

湿式化学処理は厚い酸化膜を除去できますが、化学薬品の使用や複雑な洗浄工程が必要で、環境負荷も大きくなります。真空プロセスは多くがバッチ処理で、エネルギー消費が大きく、自動化も容易ではありません。ブラッシングなどの機械的手法はパーティクル残留のリスクがあり、インラインで安定した品質を保つには不向きです。

プラズマトリートは、Openair-Plasma®と REDOX®ツールによって、従来プロセスを上回る、完全自動・物理的・化学薬品不使用のインライン前処理という新たなスタンダードを確立します。これらの手法は、除去が困難な酸化膜にも確実に対応し、大型部品や複雑形状の前処理にも適しています。さらに PlasmaPlus®により、湿気やイオンマイグレーション、早期劣化を防ぐ保護ナノバリアの形成も可能です。

プラズマトリートは、高いプロセス統合性、拡張性、持続可能性を実現します。

導入による主な特長と利点

電気伝導性の最大化と、不良・故障リスクの低減

REDOX®ツールによる選択的な酸化膜除去により、金属接合面を欠陥のない状態に整えます。これは、大電流モジュールや IGBTにとって特に重要です。さらに、プラズマ活性化やナノコーティングにより、焼結や封止工程における安定した長期接合を実現します。これにより剥離を抑制し、電気伝導性を最大化するとともに、長期的な信頼性を確保します。

過酷な条件下でも安定した動作を実現

焼結工程での高温環境から、実使用環境における継続的な機械的ストレスまで、Openair-Plasma®による表面処理は接合不良を防ぎ、ボイドやクラックの発生を最小限に抑えます。これにより、自動車・産業・エネルギー分野など、要求の厳しい用途でも安定した性能を維持します。

保証コストの低減と製品寿命の延長

製造工程の段階で、ボイドや接合不良といった欠陥を最小限に抑制します。これによりモジュールの信頼性が向上し、不具合対応や再加工が減少するとともに、製品寿命の延長に寄与します。これは、厳しい品質基準が求められる業界にとって特に重要な点です。

持続可能で環境に配慮した製造プロセス

プラズマトリートは物理的プロセスを採用し、強力な化学薬品やフラックスを使用しないアプローチを取っています。これにより資源消費を抑え、環境負荷を軽減し、安全で持続可能な製造を実現します。

自動化インラインプロセスによる高いコスト効率

Openair-Plasma® 技術により、停止時間や手作業の再加工を必要とせず、生産フロー内で直接、自動・連続処理が可能です。その結果、安定した高品質と短いタクトタイム、そして継続的な単位コストの低減を実現します。廃棄物の削減、歩留まりの向上、消耗品使用量の最小化により、大きなコスト効果が得られます。

当社のソリューション:信頼性の高いパワーモジュールを支える精密な表面前処理

プラズマトリートの Openair-Plasma®技術と REDOX®ツールは、インラインでの高度な洗浄と酸化膜還元を実現し、要求の厳しい用途においても安定した接合性と高い信頼性を支えます。

これらの技術により、酸化層や接合不良の要因を確実に取り除き、清浄で欠陥のない表面を形成します。その結果、パワーモジュールや半導体の導電性が向上し、歩留まりの改善と再加工の削減につながります。さらに、長期的に安定した接合性と、異種材料間の安定した材料適合性により、過酷な環境下でも製品の信頼性と寿命を高いレベルで維持できます。プラズマトリートは、次世代の高性能エレクトロニクスに求められる厳しい要件に応える確かな品質基盤を提供し、高い電気特性と長期信頼性の実現に貢献します。