プラズマによる高度な表面活性化 ― プラスチックパッケージ製造の新たな選択肢

パッケージング業界では、物理的な表面前処理は、もはや不可欠な工程となっています。プラスチックフィルムの押出成形や、ポリプロピレン (PP)、ポリエチレン (PE)、リサイクル材料などの無極性材料を使用する製造プロセスにおいて、重要な役割を担っています。

Openair-Plasma®(オープンエアープラズマ) は、こうした表面前処理を行ううえで、特に高い効果を発揮する技術です。プラズマ処理は、コスト効率と環境配慮の両立が求められる先進的な複合材料の製造において、欠かせない表面改質技術です。

このページのトピック:

軟包装フィルムの賞味期限印字を支える、高信頼インク密着

プラスチックパッケージング分野では、軟包装フィルムが主要な包装形態のひとつとして広く採用されています。チョコレートをはじめとする菓子包装から、医薬品の二次包装まで、幅広い製品でこの包装技術が用いられています。このような製品において、賞味期限を確実に印字することは不可欠です。

Openair-Plasma®は、インクジェット印字を施す箇所へ選択的に表面処理を行い、印刷インクの高い密着性を確保します。表面エネルギーを高めることで、フィルム包装材の濡れ性が効果的に向上し、特に速乾性に優れたUV硬化型インクにおいて、安定した使用が可能になります。

食品向け熱成形フィルムへのOpenair-Plasma®技術 ― 高速加工における印刷インク密着性の向上

食品包装では特に、高品質な印刷仕上がりが不可欠です。その際、インクが内容物ににじみ出ることなく、パッケージ材に確実に密着している必要があります。ヨーグルトやマーガリン容器などの印刷済みカップは充填前に積み重ねて輸送されるため、カップ外側に印刷されたインクが、重なり合ったカップの内側へ転写してしまうことを、確実に防ぐ必要があります。

Openair-Plasma®による前処理は、こうした課題に対する有効なソリューションです。プラズマによる表面活性化により、食品包装材への印刷インクの密着性が大幅に向上し、インクの擦れや剥離を防止します。その結果、印刷面から他部位へのインク転写を抑制できるうえ、その後のフラットスクリーン印刷やロータリースクリーン印刷などのフィルム印刷工程においても、高速加工が可能になります。

プラスチック製ボトルキャップへのプラズマ前処理による確実な印刷インク密着

プラスチックボトルのキャップには、高い気密性が求められる一方で、容易に開封できることも重要です。これらの特性を両立させるため、キャップ材料にはシリコーン改質材料が使用されています。

しかし、こうした材料は表面エネルギーが低いため、特に溶剤を含まない食品対応インクを用いた印刷では、プラズマによる前処理が不可欠となります。このため、Openair-Plasma®は、ボトルキャップの表面エネルギーを高める手法として、長年にわたり多くの主要メーカーで採用されています。

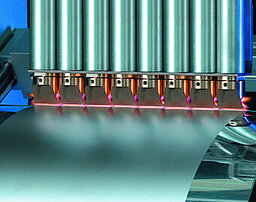

プラズマノズルは、高速稼働する最新のパッド印刷機に直接組み込むことが可能です。

保存期間の延長 ― PlasmaPlus®ナノコーティングによるプラスチック包装のバリア性向上

ポリエチレンテレフタレート (PET、いわゆるペットボトル) に充填された清涼飲料の保存期間は、特に炭酸によって内圧がかかる場合、PETのバリア性によって大きく左右されます。容器からCO₂が漏れたり、外部から酸素が侵入したりすると、飲料の風味や品質に影響を及ぼします。

プラズマトリートは、ガラスのような透明性を持ちながら、柔軟性に優れ、衝撃や摩擦にも強い清涼飲料業界向けナノコーティングを開発しました。このナノコーティングはガスの拡散を大幅に低減し、飲料の保存期間を延長します。PlasmaPlus®(プラズマプラス) によるナノコーティングは、コスト効率に優れ、包装容器の内面・外面のいずれにも形成可能です。

同様に、このバリア性向上技術は医薬品分野においても、プラスチック包装に適用することで医薬品の保存期間を延ばし、有効成分の長期安定性を確保するソリューションとなります。