広幅かつ深層まで作用するGlowPlasma ― 染色前工程における布地・不織布の前処理

片面のみを処理する従来のノズル技術に代わり、プラズマトリートは、プラズマエネルギーと独自の直線型放電ステーションの電気設計を組み合わせたGlowPlasma技術を開発しました。GlowPlasmaは広幅処理を前提に設計されており、処理対象となる布地や不織布の細孔内部までプラズマが浸透し、その深層部で微小放電を発生させます。この独自のプラズマ前処理により、繊維表面は親水化され、染色や印刷、仕上げといった後工程において水系処理材料との濡れ性が向上します。具体的には、染色前の布地や不織布に対して均一な濡れ性を確保することで、安定した加工品質に寄与します。

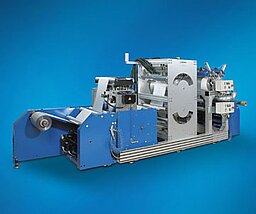

プラズマトリートの試験・検証用パイロット設備には、GlowPlasma内蔵コンベアシステムが導入されており、最大処理幅300mm、最大処理速度400m/分での処理が可能です。広幅かつ高速条件下においても安定した処理を行えるよう設計されています。

GlowPlasmaによるテキスタイルの親水化 ― 染色堅牢性の向上と長期的な品質安定

繊維や糸からフラットファブリックに至るまで、装置や可染性に求められる基本的な要件は共通しています。ファブリックを損傷させることなく残留するサイジング剤を効果的に除去することは、特に重要です。

GlowPlasmaは、Openair-Plasma®(オープンエアープラズマ) による糸加工と同様に、ファブリックに対して高効率な前処理を提供します。GlowPlasma処理により、ファブリック表面は均一に親水化され、高い表面エネルギー状態となるため、環境配慮型染料であってもより多く、かつ安定して吸収できるようになります。その結果、染色堅牢性や耐久性が向上し、テキスタイルの品質を評価するうえで重要となる外観および性能の長期的な安定に寄与します。

吸水性不織布・不織布マット:化学薬品を使用しない親水化処理による高い吸水性

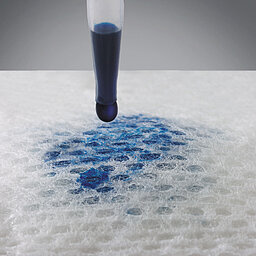

ベビー用おむつや生理用品に使用される吸水性不織布や、バッテリー電解液の保持に使用される不織布マットには、長期間にわたり安定した親水化仕上げが求められます。従来は、不織布全体に化学的な湿潤剤を浸透させる方法が一般的でしたが、湿潤剤が乳児の皮膚や体液に接触すると刺激や皮膚トラブルの原因となることがあります。また、不織布マットの場合には、バッテリー液との接触によって湿潤剤が望ましくない影響を及ぼすこともあります。

GlowPlasmaによる処理を用いることで、化学的な湿潤剤を一切使用することなく、不織布材料を完全に親水化する技術が実現しました。このアプローチにより、安全性への配慮と品質の安定化を図りながら、環境負荷の低減にもつながります。

テクニカルポリマーフィルター:メンブレンとエンドキャップの確実な接合

テクニカルフィルターの製造では、不織布モノフィラメントやマルチフィラメントを用いたフィルター材料が主に使用されています。これらの材料は、ポリプロピレンやポリアミド、ポリエステルなどの樹脂材料やポリマー含浸紙から構成されています。これらの材料はフィルターメンブレンとして加工された後、フィルターエンドキャップで封止・接合されますが、この種の樹脂材料が持つ疎水性により、漏れのない確実な接合を行うことは容易ではありません。漏れが生じたフィルターは、メンブレンに損傷が発生している可能性が高く、実用に耐えません。

Openair-Plasma®は、こうした課題に対する効率の高いソリューションを提供します。フィルターメンブレンおよび樹脂製フィルターエンドキャップの両方を、封止材による接合前にインライン統合型のプラズマプロセスで前処理することで、ポリマーフィルター材料の接着性が向上します。その結果、シーリング工程においても安定した接合が可能となり、漏れのない高品質なフィルターの製造につながります。