アブレイシブプラズマ (プラズマ研磨) ― プリント基板ドリル穴の新しいデスミア処理プロセス

プリント基板加工において、スルーホールめっき前のドリル穴クリーニングは重要な工程です。

従来、この工程は主に複雑な化学処理や低圧プラズマ処理で行われており、製造ラインから分離した専用のチャンバーシステムを用いるため、製造プロセスを中断する必要がありました。

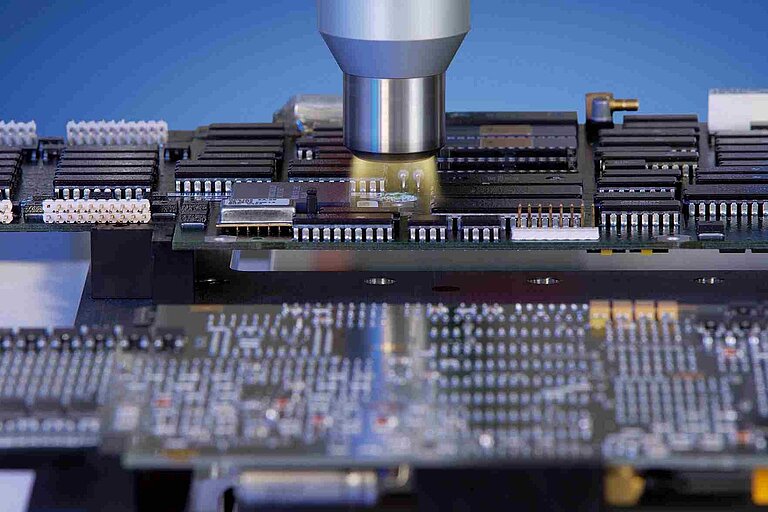

これに対し、Openair-Plasma®(オープンエアープラズマ) を用いたインラインでのデスミア処理は大気圧下で行えるため、プロセスの簡略化と高速化が可能になり、コスト削減にもつながります。

さらに、産業用ガスとの併用により、Openair-Plasma®プロセスは強い研磨性を持つプラズマを生成し、優れた選択性と高い除去率を実現します。現在、この新しいプラズマ技術は初めての導入に向けて準備が進められています。

Openair-Plasma®活性化を用いた多層構造の強力な接着

フレキシブルプリント基板 (FPC) は、現在のモバイル電子機器において欠かせない存在です。

回路部品の高密度化が進むなか、多層構造で構成されるケースが増えています。多層構造が安定して機能するためには、各層間の確実な接着が不可欠です。

Openair-Plasma®による表面活性化は、この層間の接着性を大幅に向上させます。大規模な応用が求められる場合には、RD1010プラズマノズルを搭載したシステムが使用されています。

プリント基板製造装置の日本のトップメーカーである日立製作所は、自社システムにこのノズル技術を採用しています。